Guía esencial de bombas resistentes a la corrosión de calidad química

En el exigente mundo del procesamiento químico, el tratamiento de aguas, los productos farmacéuticos y la fabricación de semiconductores, la manipulación segura y eficaz de fluidos agresivos es primordial. Las bombas estándar sucumben rápidamente a la degradación, lo que provoca fallos frecuentes, costosos tiempos de inactividad y graves riesgos para la seguridad. Aquí es donde entran en juego las bombas resistentes a la corrosión de grado químico. Fabricadas con materiales y diseños especializados, estas bombas son la columna vertebral de cualquier operación con medios corrosivos, abrasivos o de alta pureza.

¿Qué son las bombas resistentes a la corrosión de grado químico?

Las bombas resistentes a la corrosión de grado químico son una clase de bombas industriales diseñadas específicamente para manejar fluidos que deteriorarían rápidamente las bombas metálicas estándar. El término “Chemical Grade” significa una construcción que prioriza la compatibilidad con una amplia gama de ácidos, cáusticos, disolventes y lodos. Su principal defensa es el uso de materiales no reactivos o altamente inertes en todas las piezas húmedas, es decir, los componentes que entran en contacto directo con el fluido.

Principales materiales de construcción

La selección del material es el factor más crítico en la resistencia a la corrosión de una bomba. Los materiales más comunes son:

-

Plásticos:

-

Polipropileno (PP): Económico y resistente a una amplia gama de ácidos y álcalis a temperaturas moderadas.

-

PVDF (fluoruro de polivinilideno): Excelente resistencia a los halógenos (como el cloro y el bromo), los ácidos fuertes y los disolventes orgánicos. Soporta temperaturas más elevadas que el PP.

-

PTFE (Politetrafluoroetileno / Teflon®): Ofrece una resistencia química casi universal y se utiliza a menudo para juntas y revestimientos.

-

-

Metales especiales:

-

Acero inoxidable (SS 316): Adecuado para productos químicos menos agresivos y cuando se necesita resistencia estructural.

-

Hastelloy® / Aleación C-276: Una superaleación de níquel-molibdeno-cromo con una resistencia excepcional a los medios corrosivos oxidantes y reductores, incluidos el cloro húmedo y el hipoclorito.

-

Titanio: Excelente para cloruros, incluidas el agua de mar y las soluciones de lejía.

-

-

Cerámica: Se utiliza para manguitos, cojinetes y juntas en aplicaciones altamente abrasivas y corrosivas.

Tipos comunes de bombas para servicios químicos

Cada aplicación requiere una tecnología de bombeo diferente:

-

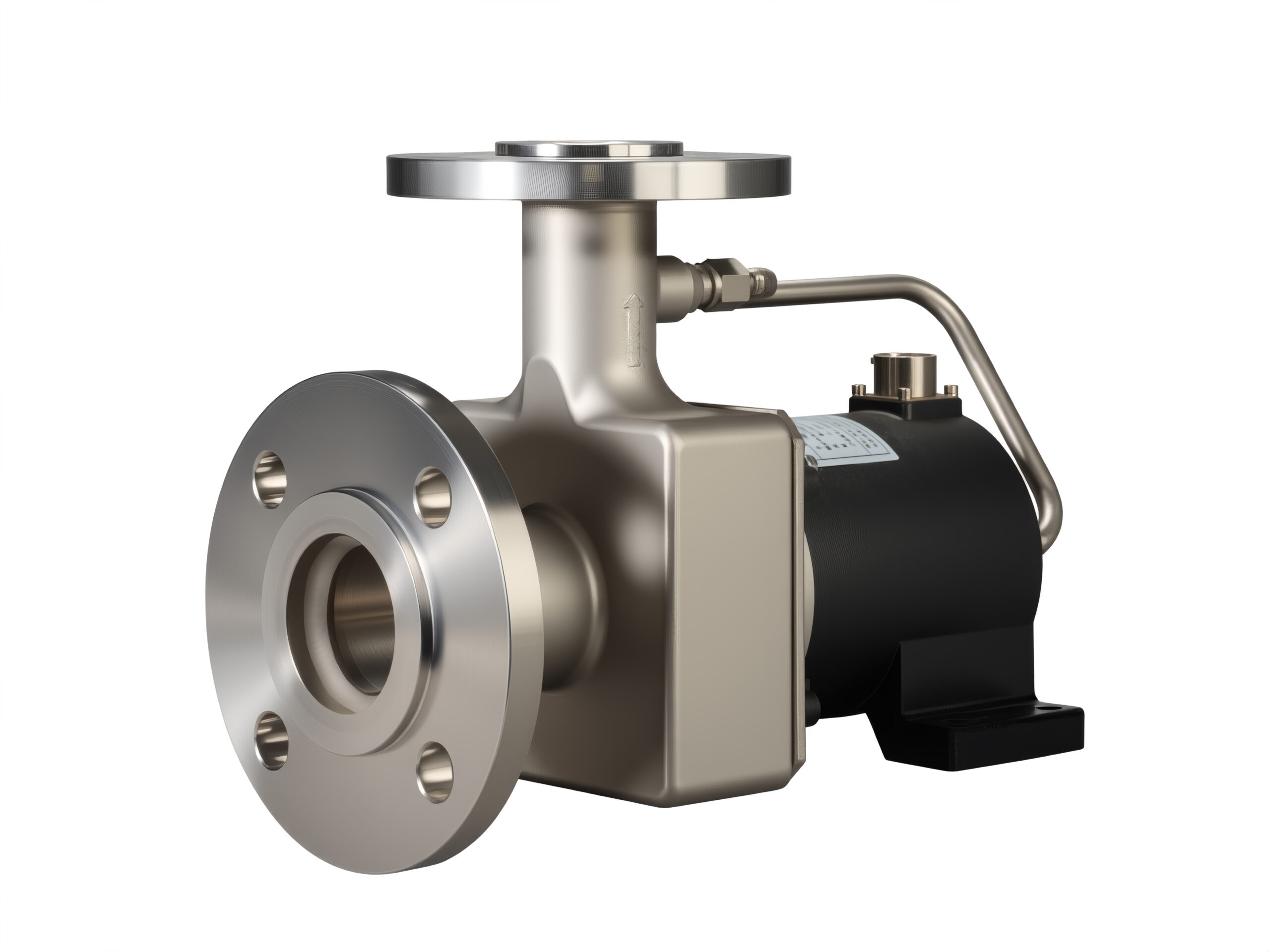

Bombas centrífugas: El tipo más común, ideal para fluidos de baja viscosidad y tareas de gran caudal. Las versiones de accionamiento magnético (sin sello) son populares, ya que eliminan las fugas.

-

Bombas de diafragma (AODD): Excelentes para lodos, fluidos viscosos y aplicaciones en las que es posible el funcionamiento en seco. Son autocebantes y pueden estrangularse fácilmente.

-

Bombas peristálticas: El fluido sólo entra en contacto con la manguera, lo que las hace perfectas para lodos abrasivos y evita cualquier contaminación. Además, no tienen juntas.

-

Bombas de lóbulos: Acción de bombeo suave, adecuada para fluidos sensibles al cizallamiento, suspensiones y productos de alta viscosidad.

Criterios críticos de selección

La elección de la bomba adecuada no se limita a la compatibilidad de los materiales. Hay que tenerlo en cuenta:

-

Composición química y concentración: El fluido exacto que se bombea es el principal impulsor de la selección de materiales.

-

Temperatura: Las temperaturas más altas pueden acelerar la corrosión y debilitar los componentes de plástico.

-

Abrasivos (lodos): La presencia de partículas sólidas puede requerir materiales más duros o diseños de bomba específicos, como bombas de diafragma o peristálticas.

-

Caudal y presión (altura): El rendimiento hidráulico requerido.

-

Tecnología de sellado: Elija entre cierres mecánicos (para mayor eficacia) o diseños sin cierres (para la contención absoluta de fluidos peligrosos).

Aplicaciones en todos los sectores

-

Procesamiento químico: Trasvase de ácidos, cáusticos, disolventes y productos químicos intermedios.

-

Tratamiento de aguas y aguas residuales: Dosificación de cloruro férrico, hipoclorito sódico y otros productos químicos de tratamiento.

-

Farmacéutica y biotecnología: Manipulación de agua de gran pureza, disolventes y fluidos de proceso agresivos bajo estrictas normas de higiene.

-

Acabado y chapado de metales: Electrolitos circulantes en baños galvánicos.

-

Fabricación de semiconductores: Mover el agua ultrapura y agresivos grabadores y limpiadores.

Conclusión

Invertir en la bomba anticorrosión de grado químico adecuada no es un gasto; es una inversión en fiabilidad operativa, seguridad y coste total de propiedad. Al adaptar cuidadosamente los materiales de construcción y la tecnología de la bomba a la aplicación específica, los ingenieros y los directores de planta pueden garantizar una solución robusta, sin fugas y duradera para el manejo de los fluidos más difíciles.